Подиумы в дверях ВАЗ 2112:

реализация номер два

Правильные подиумы — основа для построения качественного звука в автомобиле. Поэтому решил начать именно с них. Технологию изготовления применил традиционную, тем более что она полностью себя оправдала.

Инструменты и материалы

Из материалов мне понадобилось :

- Обрезок 8мм-ой фанеры, около 1 кв.м., фанеру нужно брать мебельную (шлифованную), но не строительную.

- 4 флакона дзержинской эпоксидки ЭДП (280 гр х4);

- Большой флакон монтажной пены 750 мл;

- Грамм 300 полиэфирной шпаклевки «Body» со стекловолокном. Купил большую банку 750 гр.;

- Немногим меньше квадратного метра стеклоткани толщиной 0,8 мм плюс обрезки углеленты — кусочек 30х40 приблизительно;

- Упаковка саморезов с прессшайбой 4,2Х19 мм,

- Баллончик-аэрозоль антигравия «Body-950»;

- Баллончик-аэрозоль черной матовой краски «Matson».

Набор инструментов применялся вполне стандартный, только на этот раз я воспользовался электролобзиком «Skill», очень удобная и полезная вещь, рекомендую. Не помешает и шлифовальная машина; также отличные результаты дает применение шлифовальной насадки на дрель, к которой сменные шлифкруги крепятся на «липучке». Бюджетное решение, но умеючи ею можно вырезать шедевр деревянного зодчества, также рекомендую!

Большое значение играет наличие динамиков перед началом работ. В прошлый раз я делал подиумы, используя только размеры гипотетической головки. В дальнейшем их пришлось подгонять, что получилось не совсем удачно — динамик просто не влезал… Однако технология полностью себя оправдала, поэтому я еще раз ею воспользовался, применив лишь некоторые нововведения.

Силовой каркас

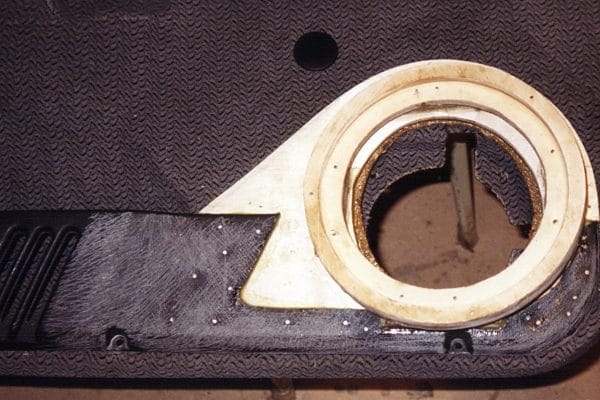

Он обязателен, несмотря на то, что оклеенная стеклотканью (СТ) пена довольно прочна. В этот раз я решил немного «утопить» головки на высоту декоративной сеточки, а штатное пластиковое кольцо-подкладку под динамик не использовать совсем.

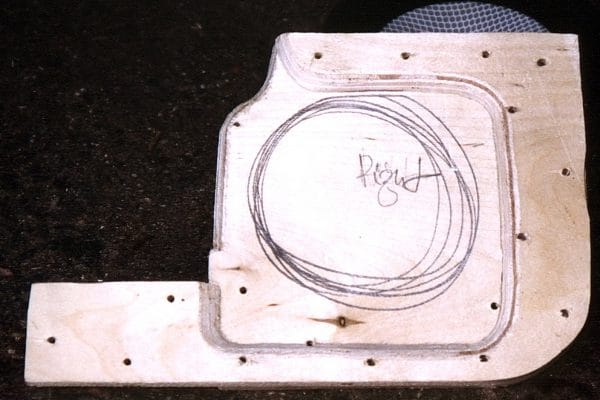

Как и прежде, для каркаса использовал 8-мм фанеру; из нее вырезал подпятник-основание и кольца под динамик. Одно кольцо вырезал по размеру декоративной сеточки, а другое — по посадочному диаметру головки. Детали старался вырезать сразу в двойном экземпляре. Штатный пластиковый карман почти сразу же обрезал и временно прикрепил к нему фанерный подпятник (термоклеем, на этот раз я обзавелся специальным пистолетом для его нанесения). Два кольца под динамик склеил между собой, предварительно сбив их маленькими гвоздиками. В подпятнике вырезал отверстие соответствующее аналогичному в обшивке двери.

Далее требовалось совместить сборное кольцо и подпятник с карманом, обеспечив требуемый угол наклона головки, а также ее правильное местоположение. «Наклонные плоскости» (бобышки) вырезал из ДСП — она потолще, затем тщательно подгонял их местоположение и углы установки, временно фиксируя конструкцию теромоклеем. Склейку каркаса решил разбить на 2 этапа: сначала приклеил (прибив гвоздиками, как обычно) 4 бобышки к основанию (подпятнику). Затем, когда клей высох, шкуркой, наклеенной на панель из ДСП, выровнял бобышки таким образом, что при прикладывании кольца практически не было щелей. Только после этого кольцо приклеил к бобышкам. И промежуточным результатом остался более чем доволен.

Мои динамики обладают довольно развитой магнитной системой, поэтому для избежания «туннельного эффекта» отверстие в подпятнике расширил до диаметра верхнего посадочного. Приклеил ЭДП карман к подпятнику, предварительно крест-накрест исцарапав пластик зубьями ножовки по дереву. Хочу отметить, что пластик этого кармана отличается от предыдущего, «восьмого». Он более мягкий и, если можно так сказать, более «мылкий», адгезия (прилипание) у него послабее. Поэтому царапать поверхность я рекомендую как следует и дополнительно фиксировать соединения механически — гвоздями или саморезами.

Заполнение каркаса планировалось традиционное — монтажной пеной, однако я очень хотел попробовать применение мокрой пены. Для пробы выдавил пару дорожек пены на картонку, и, поливая и водой, ножом размял все пузыри; при этом пена стала похожа на жидкую замазку. В процессе затвердевания эта субстанция все-таки увеличилась в объеме, засохла гораздо быстрее и получилась намного тверже. Она стала похожа на твердый пенопласт. Стал наносить мокрую пену на каркас и в два приема набрал нужный объем.

Далее пенную форму правил шкуркой, причем застывшая «мокрая» пена гораздо плотнее и тверже обычной, «воздушной», она не мнется и обводы корпуса получаются заметно точнее. Форму выводил «на глаз», стараясь избежать ненужной громоздкости с одной стороны и излишней «костлявости» с другой. Довольно ответственное часть конструкции — место сопряжения кармана и композитной части. Именно здесь частенько ломаются (отслаиваются, трескаются) подобные сооружения…

Пред традиционной оклейкой я все-таки решил прошпаклевать крупные и средние раковины в пенопласте. Шпаклевку применил проверенную, «BODY» со стекловолокном. После грубой зачистки намазал ЭДП поверхность, уложил сначала полоски углеленты, затем накрыл всю конструкцию слоем толстой (0,8 мм ) стеклоткани. СТ легла одним куском абсолютно ровно, без складок и перегибов. Углеленты у меня под рукой оказалось немного, поэтому я прикрыл им лишь «места нанесения наиболее вероятных ударов».

После затвердевания срезал все лишнее, сошкурил наиболее значительные выступы и выровнял шпаклевкой поверхность. Затем положил еще один слой углеленты со стекловолокном. Этого оказалось более чем достаточно.

Некоторое внимание пришлось уделить месту для декоративной сеточки. Когда я вырезал верхнее фанерное кольцо, то выбрал внутренний его диаметр таким образом, чтобы сеточки вставлялась свободно. Теперь же для более точной подгонки я обернул торец сетки тремя слоями бумажного скотча, вставил ее в подиум и зашпаклевал образовавшиеся щели. После затвердевания шпаклевки сеточку вынул, вытянув скотч. Все, сеточка сидит как влитая.

Сопряжение с обшивкой

Жесткость набрана, теперь самое время подумать о креплении конструкции к обшивке двери. Да, у «десятой» обшивки более причудливая форма и простым подкладыванием оргалита отделаться не получится…

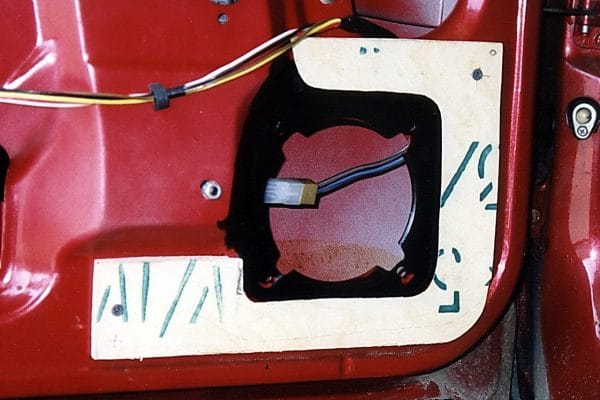

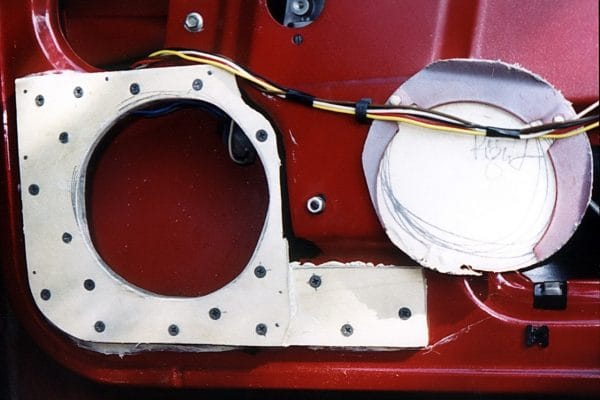

Без оргалита все же не обошлось — я вырезал фигуру в размер подпятника (с небольшим вырезом) и наклеил его с обратной стороны подиума. Затем, наживив подиум к обшивке парой шурупов, наметил и вырезал в ней круглое отверстие. Соответственно этому отверстию вырезал из фанеры еще одно кольцо и прикрепил его к основанию подиума. Таким образом у меня получилась плоскость, которая должна крепиться к железу двери.

Но между основанием подиума и обшивкой двери оставались щели. Казалось бы, можно притянуть их друг к другу посильнее саморезами и нет проблем. Однако сопутствующие этому подходу деформации обшивки и внутренние напряжения мне совершенно не нужны, поэтому я решил избавиться от щелей более элегантным способом.

Развел приблизительно 3-4 деления большого флакона ЭДП, засыпал ее мелкими опилками до состояния теста, тщательно перемешал. Нанес эту массу с обратной стороны основания подиума, накрыл сверху целлофаном, приложил к обшивке, аккуратно выдавил излишки и несильно привинтил подиум четырьмя шурупчиками.Когда конструкция высохла, я срезал излишки и получил основание подиума, идеально повторяющее поверхность обшивки двери! Вот теперь можно крепить их друг к другу саморезами, совершенно не опасаясь перекосов.

Крепление к двери

Металлическая поверхность двери требует дополнительного усиления. Из фанеры я вырезал две фигурки замысловатой формы таким образом, чтобы деревяшки как можно точнее повторяли обводы металлический поверхности.

Затем склеенные между собой фанерки густо намазал «жидкими гвоздями» и намертво прикрутил саморезами к металлу двери. Я впервые применил эти «гвозди» и думаю, что герметик — силиконовый или акриловый — здесь более уместен.

Отверстие под динамик я решил вырезать уже потом, прямо по месту. При помощи электролобзика с пилкой по металлу это оказалось совсем не сложно. Безусловно, вся дверь еще требует доработки, но основное — площадка для крепления подиума уже готова.

Окончательная подгонка

Установил на дверь обшивку с привинченным подиумом и понял, что повозится еще придется… Между подиумом и дверью все еще оставалась щель, минимальное расстояние составляло около 7-8 мм, а максимальное — более 15 мм. Вырезать и подгонять еще одно кольцо, да причем скошенное под углом, сил уже не хватало. И я решил эту пустоту просто заполнить чем-нибудь застывающим…

Предварительно заклеил бумажным скотчем фанеру на двери и обратную сторону подиума. Затем размял пластилин, вылепил бортик по периметру кольца подиума и аккуратно установил обшивку на дверь, стараясь зафиксировать ее как можно сильнее и точнее. Образовавшуюся щель через отверстие под динамик заполнил эпоксидной смолой, смешанной с опилками до консистенции замазки, а чтобы предотвратить ее вытекание, обернул поверхность целлофаном. Через целлофановую пленку очень удобно разравнивать эпоксидную массу…

На вторую дверь эпоксидной замазки мне не хватило и я использовал шпаклевку, результат вполне приемлемый. После затвердевания обшивку удалось без труда отсоединить от двери благодаря заранее наклеенному скотчу. Удалил скотч, пластилин, подровнял получившиеся «кольца-проставки» и подклеил их к деревянному кольцу подиума. Можно было бы их зафиксировать и со стороны двери на фанерном основании, но, как говорится, здесь «… возможны варианты». Стоит ли говорить, что сопряжение подиума с дверью после подобной подгонки можно считать безлюфтовым.

Монтаж

Осталось самое простое — соединить две части этой композитной конструкции в единое целое, для чего был выбран традиционный способ — саморезы. небольшая трудность состояла в том, чтобы найти и купить достаточно длинное и тонкое сверло, позволяющее просверлить все ЭТО насквозь!

В итоге после расширенной экскурсии по строительному рынку в Строгино я обзавелся сверлом по металлу 6х140 мм, 120-ти миллиметровыми саморезами (по 8 штук на каждую дверь). Засверлив отверстия в подиуме, наметил точки в двери и просверлил их диаметром 3мм с таким расчетом, чтобы длинный саморез вошел в фанеру и железо с хорошим натягом.

Окончательная отделка

Благодаря нанесению шпаклевки до оклейки и между слоями поверхность получилась довольно ровной и мне осталось лишь слегка подшпаклевать ее и зашкурить. Попутно выровнял и внутреннюю поверхность подиума — значительные углубления между плоскостями каркаса заполнял что было под рукой: остатками мокрой пены, смешанной с опилками, шпаклевка с опилками и так далее. Затем слегка прошпаклевал получившееся «горло» и прошелся шкуркой.

Вариантов окончательной было как минимум два — красить или обтягивать, но в итоге я не решил связываться с винилом: настоящий фирменный винил достаточно дорог, нужен навык да и от «жаберных прорезей» в середине кармана пришлось бы избавляться…

Покраска — решение тоже неоднозначное, и вот почему. «Самодельная» часть подиума была зашкурена до зеркального блеска, а вот оставшийся пластиковый карман… Заниматься им особо не хотелось, поэтому и было принято решение сначала нанести на поверхность подиума несколько слоев антикоррозионного покрытия типа «антигравий» для придания неровной, мелкодисперсионной структуры. Сам по себе высохший антигравий хоть и достаточно прочен, но легко царапается и повреждается. Для придания покрытию прочности решил нанести поверх антигравия несколько слоев матовой эмали.

По совету опытных товарищей приобрел антигравий «Body #950» в аэрозольной упаковке черного цвета и нанес его 4-мя тонкими слоями. Поверхность заметно выровнялась по своей структуре, переход пластик-композит перестал различаться. Довершил покраску при помощи матовой краски «Maston» в аэрозольной упаковке, израсходовав целый баллон. Результатом остался доволен, жалко только, что не смог подобрать нужную готовую краску темно-серого цвета в тон пластиковых деталей салона — либо светло-серая, либо черная.

На мой взгляд подиумы получились, я доволен. Не возникает желания что-то переделать, сделать по другому, хотя я посмотрел немало подобных конструкций, и не только любительских. Но основное их предназначение — это звук в автомобиле, до которого пока далеко…

Июнь — Август 2001

Автору — моя благодарность за столь подробную инструкцию! Я вот решил и «карманы» своими руками сделать.

Ну здорово, видел такие инсталляции в бытность активного занятия автозвуком, на соревнованиях. Сделаете — пишите, фото приветствуется 😉